Productielijn voor vla

Productielijn voor vla

Productielijn voor vla

Productievideo:https://www.youtube.com/watch?v=AkAcycJx0pI

Aproductielijn voor vla-sausHet productieproces omvat een reeks geautomatiseerde en semi-geautomatiseerde processen om vanillesaus efficiënt, consistent en hygiënisch te produceren. Hieronder volgt een gedetailleerde beschrijving van de typische stappen in een vanillesausproductielijn:

1. Omgaan met en voorbereiden van ingrediënten

- Melkontvangst en -opslag

- Rauwe melk wordt ontvangen, gecontroleerd op kwaliteit en opgeslagen in gekoelde silo's.

- Alternatief: Gereconstitueerd melkpoeder + water (voor een langere houdbaarheid).

- Omgaan met suiker en zoetstoffen

- Suiker, glucosestroop of alternatieve zoetstoffen worden afgewogen en opgelost.

- Verwerking van eieren en eipoeder

- Vloeibare eieren (gepasteuriseerd) of eipoeder worden met water gemengd.

- Zetmeel en stabilisatoren

- Maïszetmeel, gemodificeerd zetmeel of verdikkingsmiddelen (bijvoorbeeld carrageen) worden vooraf gemengd om klonteren te voorkomen.

- Smaakstoffen en additieven

- Vanille, karamel of andere smaken, samen met conserveermiddelen (indien nodig), worden toegevoegd.

2. Mengen en mixen

- Batch- of continu mengen

- Ingrediënten worden gecombineerd in eenhogesnelheidsmixerofvoormengtankonder gecontroleerde temperaturen (om voortijdige verdikking te voorkomen).

- Homogenisatie kan worden toegepast voor een gladde textuur.

3. Koken en pasteurisatie

- Continu koken (warmtewisselaar met schraapoppervlak)

- Het mengsel wordt verwarmd tot75–85 °C (167–185 °F)om de zetmeelgelatinisatie te activeren en de saus te verdikken.

- Pasteurisatie (HTST of batch)

- Hoge temperatuur kortstondig (HTST) bij72°C (161°F) gedurende 15-20 secondenof batchpasteurisatie om de microbiologische veiligheid te garanderen.

- Afkoelingsfase

- Snelle afkoeling tot4–10°C (39–50°F)Om verder koken te stoppen en de textuur te behouden.

4. Homogenisatie (optioneel)

- Hogedrukhomogenisator

- Gebruikt voor een ultragladde textuur (voorkomt korreligheid).

5. Vullen en verpakken

- Automatische vulmachines

- Zakvulling(voor de detailhandel) ofbulkvulling(voor de horeca).

- Aseptische vulling(voor een lange houdbaarheid) ofheet vullen(voor opslag bij kamertemperatuur).

- Verpakkingsvormen:

- Plastic flessen, kartonnen verpakkingen, zakjes of blikjes.

- Doorspoelen met stikstof kan de houdbaarheid worden verlengd.

6. Koeling en opslag

- Snelkoeling (indien nodig)

- Voor gekoelde vla is snelle afkoeling nodig.4°C (39°F).

- Koelopslag

- Opgeslagen bij4°C (39°F)Voor verse vla of op kamertemperatuur voor UHT-behandelde producten.

7. Kwaliteitscontrole en testen

- Viscositeitscontroles(met behulp van viscometers).

- pH-monitoring(doel: ~6,0–6,5).

- Microbiologisch onderzoek(totaal kiemgetal, gist/schimmel).

- Sensorische evaluatie(smaak, textuur, kleur).

Belangrijkste apparatuur in de productielijn voor vla

- Opslagtanks(voor melk, vloeibare ingrediënten).

- Weeg- en doseersystemen.

- Hogesnelheidsmengers en voormengtanks.

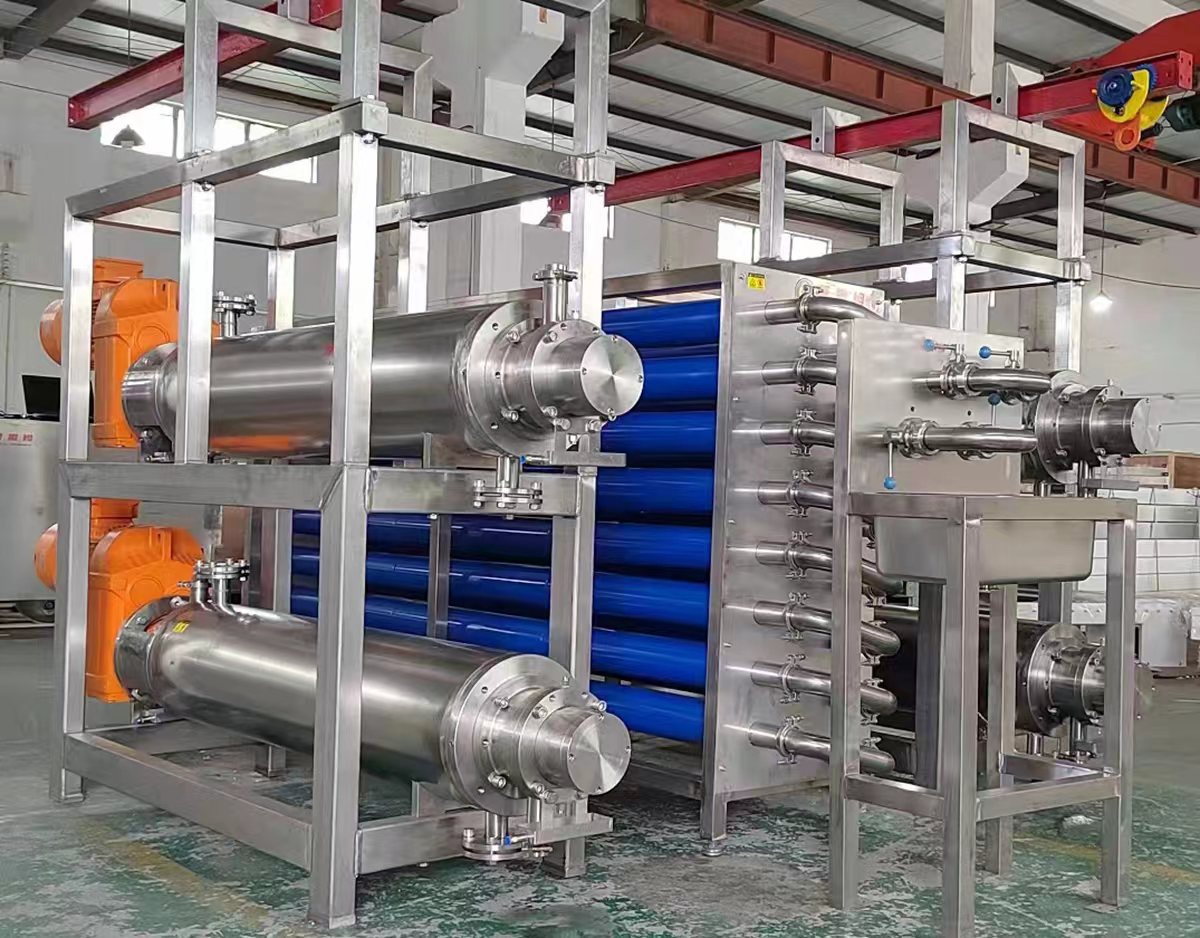

- Pasteuriseermachine (HTST of batch).

- Schraapoppervlakte-warmtewisselaar (voor koken).

- Homogenisator (optioneel).

- Vulmachines (zuiger-, volumetrische of aseptische).

- Koeltunnels.

- Verpakkingsmachines (verzegelen, etiketteren).

Soorten vla die geproduceerd worden

- Gekoelde vla(korte houdbaarheid, frisse smaak).

- UHT-vla(lange houdbaarheid, gesteriliseerd).

- Poeder voor vla(voor reconstitutie).

Automatisering en efficiëntie

- PLC-besturingssystemenvoor nauwkeurige temperatuur- en mengregeling.

- CIP-systemen (Clean-in-Place).voor hygiëne.

Inbedrijfstelling van de locatie

Schrijf hier je bericht en stuur het naar ons.