Wat is bakvet?

Eerst een korte definitie: Bakvet is een vast vet gemaakt van plantaardige oliën, dierlijke vetten of een combinatie daarvan. De belangrijkste functie ervan is het "verkorten" of afbreken van de glutenstrengen in gebak, waardoor een malse, bladerige textuur ontstaat (bijvoorbeeld in taartbodems, koekjes en biscuits).

De belangrijkste technologische uitdaging is het omzetten van vloeibare oliën in een stabiel, halfvast, plastisch vet. Dit wordt bereikt door middel van twee hoofdprocessen:HydrogenatieEnRentevorming, gevolgd doortemperen.

De belangrijkste verwerkingsstappen

Het traject van ruwe olie tot afgewerkt bakvet omvat verschillende belangrijke stappen:

1. Oliekeuze en -menging

- Doel:Het doel is een basisoliemengsel te creëren met het gewenste vetzuurprofiel voor de functionaliteit van het eindproduct (smeltpunt, gehalte aan vaste vetten, enz.).

- Proces:Verschillende geraffineerde, gebleekte en ontgeurde (RBD) oliën worden afgemeten en gemengd. Veelgebruikte oliën zijn onder andere sojaolie, palmolie, katoenzaadolie, koolzaadolie en palmpitolie.

2. Hydrogenatie (traditionele methode)

- Doel:Om het smeltpunt en de stabiliteit van de vloeibare olie te verhogen door deze meer te verzadigen.

- Proces:De oliemix wordt in een drukreactor verhit in aanwezigheid van een nikkelkatalysator en waterstofgas.Opmerking:Dit proces creëerttransvettenDeze technologieën zijn tegenwoordig streng gereguleerd en worden vanwege gezondheidsrisico's afgekeurd. Dit heeft geleid tot de opkomst van alternatieve technologieën.

- Aan de onverzadigde dubbele bindingen in de vetzuurketens worden waterstofatomen toegevoegd.

- Dit proces zet vloeibare oliën (onverzadigd) om in halfvaste of vaste vetten (verzadigde en transvetten).

3. Interesterificatie (moderne methode)

- Doel:Het herschikken van de vetzuren op de glycerolruggengraat van de triglyceridemoleculen zonder transvetten te creëren. Dit stelt fabrikanten in staat om uit een mengsel van oliën een vet te produceren met de juiste smelt- en kristallisatie-eigenschappen.

- Proces:Resultaat:Een bakvetbasis zonder transvetten met uitstekende functionele eigenschappen.

- Chemische IE:Gebruikt een natriummethoxide-katalysator om de vetzuren te breken en willekeurig opnieuw samen te stellen.

- Enzymatische IE:Maakt gebruik van specifieke enzymen (bijvoorbeeld lipasen) als katalysator. Dit is preciezer en maakt gerichte herstructurering mogelijk, maar is wel duurder.

4. Mengen en emulgeren

- Het geharde basisvet wordt gemengd met vloeibare olie om de exact vereiste Solid Fat Index (SFI) te bereiken – een maatstaf voor de hardheid bij verschillende temperaturen.

- Emulgatoren (bijv. monoglyceriden, lecithine) worden toegevoegd om de textuur, het volume en de houdbaarheid van het uiteindelijke bakproduct te verbeteren.

5. Afkoeling en stolling (Chilling & Crystallization)

Dit is de meest cruciale stap voor het creëren van de uiteindelijke structuur en "plasticiteit" (rekbaarheid) van de verkorting.

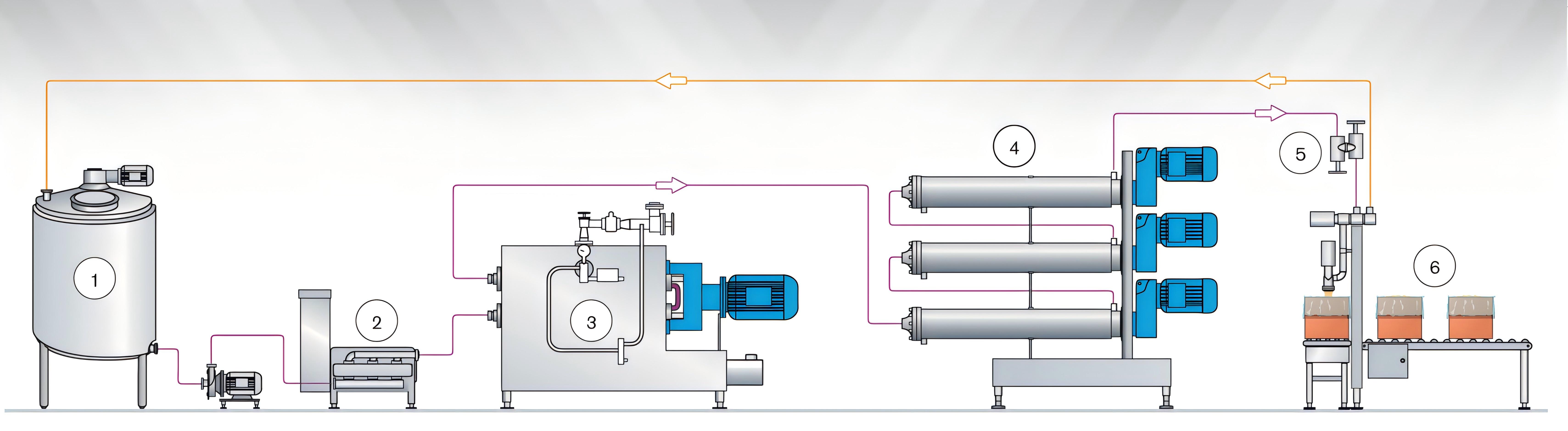

- Proces:Het gesmolten vetmengsel wordt door een pomp geleid.Kiezerof een schraapwarmtewisselaar (SSHE).

- Eenheid (koeler):Het vet wordt snel afgekoeld onder hoge druk en roeren. Dit bevordert de vorming van vele kleine bèta-prime (β') kristallen, die ideaal zijn voor glad, fijnkorrelig en plastisch bakvet.

- B-eenheid (Temperer):Het gekoelde vet wordt vervolgens bewerkt in een pinworker of een rustbuis. Hierdoor wordt het kristalliserende vet gekneed, wat zorgt voor een goede kristalvorming en de vorming van grote, korrelige bèta (β)-kristallen voorkomt.

6. Temperen en verpakken

- Het nog warme, kristalliserende bakvet wordt verpakt (in bakjes, blokjes of grote containers).

- Het verpakte bakvet wordt opgeslagen in temperatuurgecontroleerde magazijnen (temperkamers) gedurende 24-72 uur.

- Doel van temperen:Hierdoor kan de kristalstructuur volledig stabiliseren in de gewenste β'-vorm, wat zorgt voor een consistente, gladde textuur en een goede houdbaarheid.

7. Opslag en verzending

- Het getemperde bakvet wordt onder gecontroleerde temperaturen opgeslagen en verzonden om de kwaliteit en plasticiteit te behouden.

Kerntechnologische concepten

- Plasticiteit:De eigenschap die ervoor zorgt dat bakvet gemakkelijk smeerbaar en mengbaar is. Dit hangt af van de aanwezigheid van een mengsel van vaste kristallen en vloeibare olie binnen een specifiek temperatuurbereik (het "plasticiteitsbereik").

- Kristalstructuur:Het type vetkristal is cruciaal.Vaste-vetindex (SFI):Een curve die het percentage vast vet in een bakvet meet over een reeks temperaturen. Het is het belangrijkste hulpmiddel om de prestaties van een bakvet in een specifieke toepassing te voorspellen (bijvoorbeeld, bakvet voor taartbodems en bakvet voor glazuur hebben zeer verschillende SFI-curves).

- Beta-Prime (β') kristallen:Kleine, naaldvormige kristallen die een fijn netwerk vormen dat grote hoeveelheden vloeibare olie kan vasthouden. Dit zorgt voor een gladde, romige en zeer plastische bakvet.Dit is het gewenste formulier.

- Beta (β) kristallen:Grote, grove, korrelige kristallen die resulteren in een korrelig, broos en niet-plastisch vet (bijvoorbeeld de korreligheid in oude boter).

Samenvatting van het moderne productieproces van bakvet

Evolutie van de technologie

De trend beweegt zich sterk weg vanhydrogenering(vanwege verboden op transvetten) en in de richting van:

- Rentevorming(chemisch en enzymatisch).

- Gebruikmakend van van nature halfvaste oliën zoalsPalmolieen de fracties ervan (bijvoorbeeld palmoleïne, palmstearine), vaak gemengd met andere stabiele vloeibare oliën zoals zonnebloemolie met een hoog oliezuurgehalte of koolzaadolie.

- Volledige hydrogenering:Het volledig hydrogeneren van een olie (waardoor volledig verzadigde, transvetvrije stearine ontstaat) en deze vervolgens mengen met vloeibare olie. Dit is anders dan gedeeltelijke hydrogenering, waarbij transvetten ontstaan.

Het doel van moderne bakvettechnologie is het bereiken van de perfecte functionele eigenschappen voor bakken en frituren.zonderhet gebruik van kunstmatige transvetten.

Geplaatst op: 8 september 2025