Verwerkingslijn voor bladerdeegmargarine

Verwerkingslijn voor bladerdeegmargarine

Productievideo:https://www.youtube.com/watch?v=3cSJknMaYd8

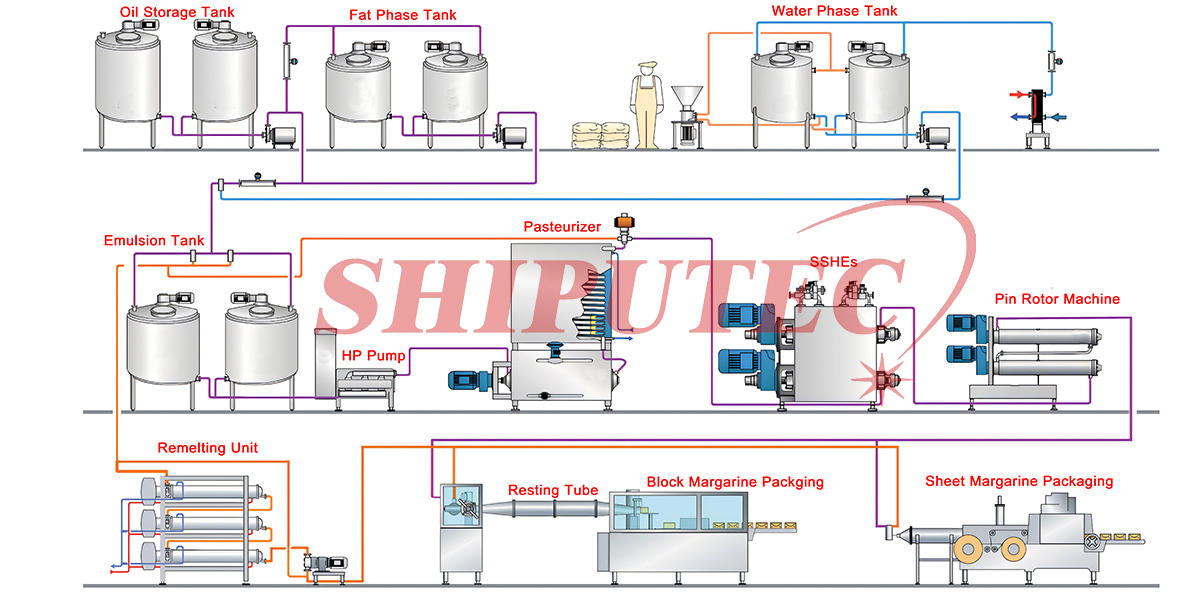

Margarine is een botervervanger gemaakt van plantaardige olie, dierlijk vet of andere vetbronnen. Het productieproces en de bijbehorende apparatuur zijn na jarenlange ontwikkeling sterk geoptimaliseerd. Hieronder volgt een gedetailleerd procesoverzicht en een introductie van de belangrijkste apparatuur:

I. Productieproces van margarine

1. Voorbereiding van de grondstoffen

• Belangrijkste grondstoffen:

o Oliën (ongeveer 80%): zoals palmolie, sojaolie, koolzaadolie, kokosolie, enz., die geraffineerd moeten worden (ontgommen, ontzuren, ontkleuren, ontgeuren).

o Waterfase (ongeveer 15-20%): magere melk, water, zout, emulgatoren (zoals lecithine, monoglyceriden), conserveermiddelen (zoals kaliumsorbaat), vitaminen (zoals vitamine A, D), aroma's, enz.

o Toevoegingen: kleurstof (β-caroteen), zuurteregelaar (melkzuur), enz.

2. Mengen en emulgeren

• Mengen van oliefase en waterfase:

o De oliefase (olie + in olie oplosbare additieven) wordt verwarmd tot 50-60℃ en gesmolten.

o De waterfase (water + wateroplosbare additieven) wordt verhit en gesteriliseerd (pasteurisatie, 72℃/15 seconden).

De twee fasen worden in de juiste verhouding gemengd, waarna emulgatoren (zoals monoglyceride of sojalecithine) worden toegevoegd. Door krachtig roeren (2000-3000 tpm) wordt een uniforme emulsie gevormd (water-in-olie of olie-in-water type).

3. Snelle afkoeling en kristallisatie (sleutelstap)

• Snelle afkoeling: De emulsie wordt snel afgekoeld tot 10-20℃ door middel van een schraapwarmtewisselaar (SSHE), waardoor de olie gedeeltelijk kristalliseert en de β'-kristalvorm ontstaat (essentieel voor een fijne textuur).

• Vormgeving: Het halfvaste vet wordt mechanisch door een kneedmachine (Pin Worker) met een toerental van 2000-3000 rpm gesneden om grote kristallen te breken en een fijne en uniforme vetnetwerkstructuur te vormen, waardoor een korrelig gevoel wordt vermeden.

4. Rijping en verpakking

• Rijping: Het wordt 24-48 uur bij 20-25℃ bewaard om de kristalstructuur te stabiliseren.

• Verpakking: Het wordt geleverd in blokken, bekers of spuitflessen en wordt gekoeld bewaard (sommige zachte margarines kunnen direct op kamertemperatuur worden bewaard).

II. Kernverwerkingsapparatuur

1. Voorbehandelingsapparatuur

• Olieraffinageapparatuur: ontgomcentrifuge, ontzuringstoren, ontkleuringstank, ontgeuringstoren.

• Apparatuur voor de verwerking in de waterfase: pasteurisatiemachine, hogedrukhomogenisator (gebruikt voor het homogeniseren van melk of water).

2. Emulsificatieapparatuur

• Emulsietank: roestvrijstalen tank met roer- en verwarmingsfunctie (zoals een roerwerk met schoepen of een turbine).

• Hogedrukhomogenisator: voor verdere verfijning van de emulsiedruppels (druk 10-20 MPa).

3. Snelkoelapparatuur

• Schraapwarmtewisselaar (SSHE):

o Snel afkoelen tot onder het vriespunt, met een roterende schraper om kalkaanslag te voorkomen.

Typische merken: Gerstenberg & Agger (Denemarken), Alfa Laval (Zweden), SPX flow (VS), Shiputec (China)

• Speldwerker:

o Snijd het vet door meerdere sets pinnen om de kristalgrootte te controleren.

4. Verpakkingsapparatuur

• Automatische vulmachine: voor blokken (25 g-500 g) of vaten (1 kg-20 kg).

• Steriele verpakkingslijn: geschikt voor producten met een lange houdbaarheid (zoals UHT-behandelde vloeibare margarine).

III. Procesvarianten

1. Zachte margarine: Hoog gehalte aan vloeibare olie in de olie (zoals zonnebloemolie), geen snelle afkoeling of vorming nodig, direct gehomogeniseerd en verpakt.

2. Magere margarine: Vetgehalte 40-60%, vereist toevoeging van verdikkingsmiddelen (zoals gelatine, gemodificeerd zetmeel).

3. Plantaardige margarine: Formule volledig op basis van plantaardige oliën, geen transvetzuren (smeltpunt aangepast door middel van esteruitwisseling of fractioneringstechnologie).

IV. Belangrijkste punten van kwaliteitscontrole •

Kristalvorm: De β'-kristalvorm (die superieur is aan de β-kristalvorm) vereist controle over de afkoelsnelheid en de mengintensiteit.

• Microbiologische veiligheid: De waterfase moet strikt gesteriliseerd worden en de pH moet onder de 4,5 worden gehouden om bacteriën te remmen.

• Oxidatiestabiliteit: Voeg antioxidanten toe (zoals TBHQ, vitamine E) om verontreiniging met metaalionen te voorkomen.

Door de combinatie van bovenstaande processen en apparatuur kan moderne kunstmatige room de smaak van boter nabootsen en tegelijkertijd voldoen aan gezondheidseisen zoals een laag cholesterolgehalte en een laag gehalte aan verzadigd vet. De specifieke formule en het proces moeten worden aangepast aan de toepassing van het product (bijvoorbeeld voor bakken of voor gebruik op voedseloppervlakken).

Inbedrijfstelling van de locatie